長らく日本経済を支えてきた製造業は、現在DX(デジタル・トランスフォーメーション)を主軸とした転換期を迎えています。今後も事業を継続する上でDXの実現は欠かせませんが、いまだ具体的な取り組みに至っていない企業が多く、中には「なぜ製造業DXが重要なのか理解していない」という方もいらっしゃるでしょう。

そこでこの記事では、製造業におけるDXの意味や、DXが必要とされるようになったビジネス環境の変化、製造業DXに取り組む際の課題、効果、主な取り組み事例について解説します。

目次

製造業におけるDXとは?

製造業におけるDXとは「データとデジタル技術を活用し、製品やビジネスモデルとともに業務や組織、企業文化・風土を変革し、競争上の優位性を確立すること」です。具体的には、IoTやAIなどによるサプライチェーンの効率化など、イノベーションによる付加価値の創出が製造業DXといえます。

ポイントとなるのは、DXは企業の変革が目的である点です。アナログ業務をデジタル技術に置き換えるデジタル化は、あくまでDX実現の手段にすぎません。業務のデジタル化だけで満足し、肝心のDXがおろそかにならないように注意しましょう。

製造業のデジタル化についてもっと詳しく知りたい方は、下記の記事をご覧ください。

製造業を取り巻くビジネス環境の変化

製造業におけるDXが喫緊の課題となった背景には、ビジネス環境の変化が挙げられます。その主な要因を解説します。

新型コロナウイルス感染症の感染拡大

新型コロナウイルス感染症の感染拡大によって、製造業におけるDXの重要性が高まりました。コロナ禍では海外からの物流が滞り、人流を抑制する緊急事態宣言が発令され、サプライチェーンの混乱や生産活動の制限、需要の減少などが引き起こされました。

その結果、非接触での製造・営業体制を構築するなど、今後も起こりえるパンデミックへの備えが求められるようになったのです。

国際情勢の緊迫

新型コロナウイルス感染症の感染拡大に加えて、ロシアによるウクライナ侵攻など国際情勢の緊迫は、製造業に大きな影響を与えました。原油価格の高騰や半導体不足、サプライチェーンリスクの増加などの問題が浮き彫りになりました。

生産能力の安定的な確保には、調達先の把握や生産拠点の拡充などサプライチェーンの強化が必須です。そのためには、デジタル技術によるサプライチェーンの可視化と企業間の連携などが欠かせません。

デジタル化の進展

近年のデジタル化の進展によって、DXによる付加価値の創出が望まれるようになりました。製品設計だけでなく、生産ライン設計や現場のオペレーションまでのプロセスがデジタル技術によって「型化」されたことで、新規企業の参入が加速しています。

加えて、AIやIoTなどによって新しいビジネスモデルを展開する「デジタルディスラプター」なども増えてきました。デジタル技術に優れた競合他社に打ち勝つためには、同じくDXによる競争力の強化が前提となります。

労働人口の減少

労働人口の減少も、製造業における課題です。優れた熟練工は日本の製造業の強みのひとつでしたが、高齢による引退が相次いでいます。製造業の職場環境は属人化しやすい傾向にあり、労働人口の減少と相まって、現場の人手不足と技術の不継承が問題視されています。

今後は、少子高齢化の加速によって人材確保がより難しくなるでしょう。人手が減る中で生産能力を維持・向上するためにも、DXによる自動化や技術の標準化が必要となります。

顧客ニーズの多様化

顧客ニーズが多様化していることも、製造業DXが求められる理由のひとつに挙げられます。これまでは画一的であった顧客ニーズは個別化され、変化のスピードも従来とは比べ物にならないほど早くなりました。

多様な顧客ニーズに柔軟かつスピーディーに応えるには、デジタル技術の導入は不可欠です。さらに、顧客満足度を高めるには、製品・サービスのパーソナライズなどデータの利活用も重要となってきています。

環境問題への対応

製造業DXによる環境問題への対応も、避けて通れません。SDGsの観点から自然環境への配慮は製造業においても必須であり、世界規模でも環境規制が強化され続けていくでしょう。

CO2排出の削減など、より厳しくなる規制をクリアするためには、生産体制の改善が不可欠です。他に電力の最適化やAIによる需要予測など、サステナビリティの観点からも対応が必要になると考えられます。

グローバル競争の激化

グローバル競争の激化も、製造業DXが注目されるようになった背景のひとつです。海外企業は積極的にDXに取り組み、複数の企業が協力してサプライチェーンの最適化を実現しました。海外企業は品質の高さと低コストの両立に成功しているのです。

製造力が向上した海外企業との競争はますます激化し、特にコスト競争では苦戦を強いられると予測されます。海外企業に負けないためにも、DXによる競争力向上は欠かすことができないのです。

製造業DXに取り組む際の課題

製造業DXにおける課題を4つ解説します。いずれも日本企業のDXが滞る要因なので、自社のDX推進に向けて問題点をきちんと把握しておきましょう。

人材不足

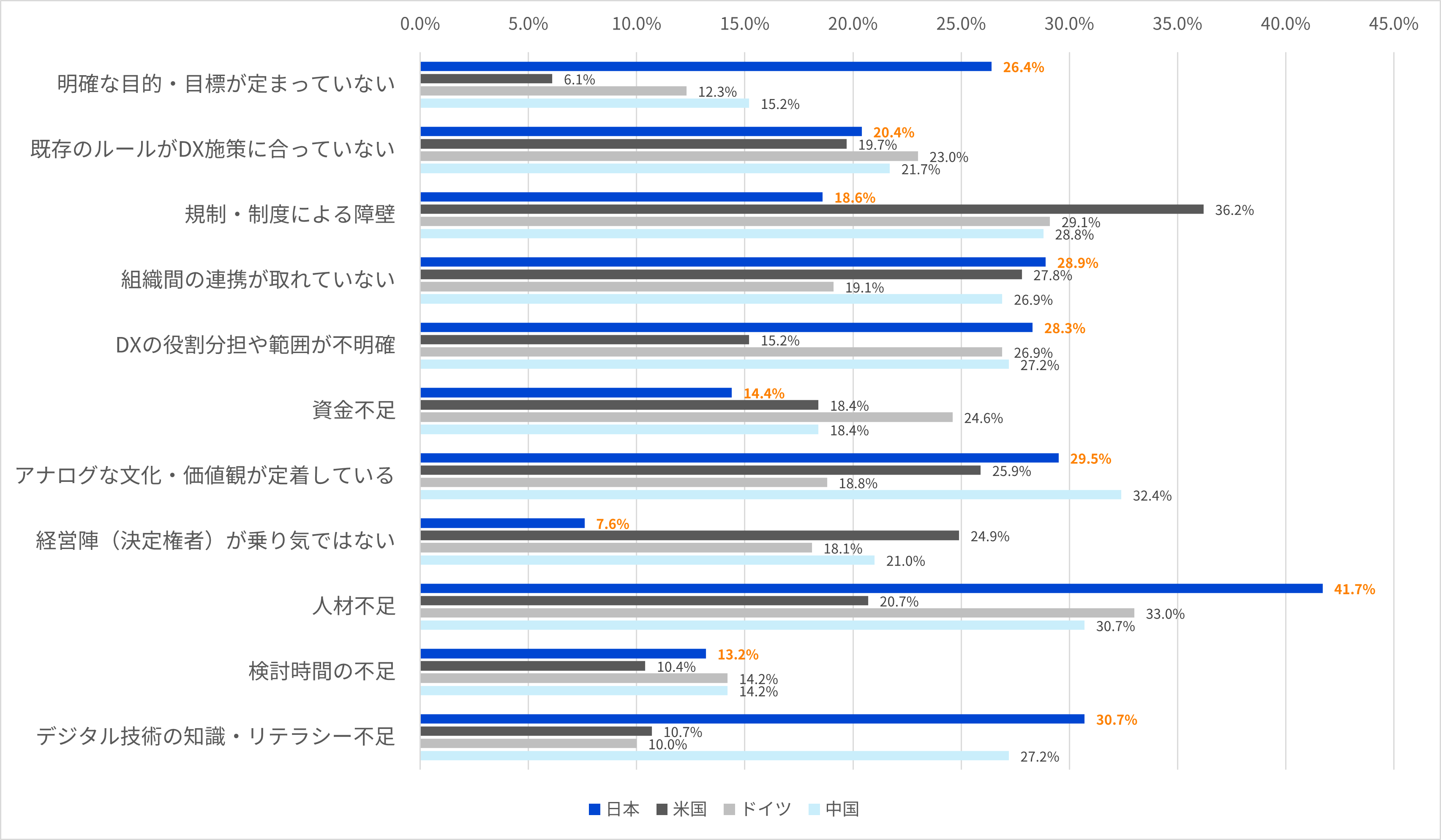

製造業DX最大の課題は、最適なITスキルを持ったDX人材が不足していることです。総務省の「情報通信白書令和5年版」によると、2023年度には日本企業の4割以上が「人材不足」と感じている結果が出ました。

■デジタル・トランスフォーメーションを進める際の課題

- 総務省「情報通信白書令和5年版」

企業の変革が目的となるDXでは、デジタル技術への知識だけでなく、自社のビジネスモデルに対する理解も求められます。自社の事業に最適なデジタル技術の導入や運用体制の構築を担うDX推進人材の確保が、重要です。

予算不足

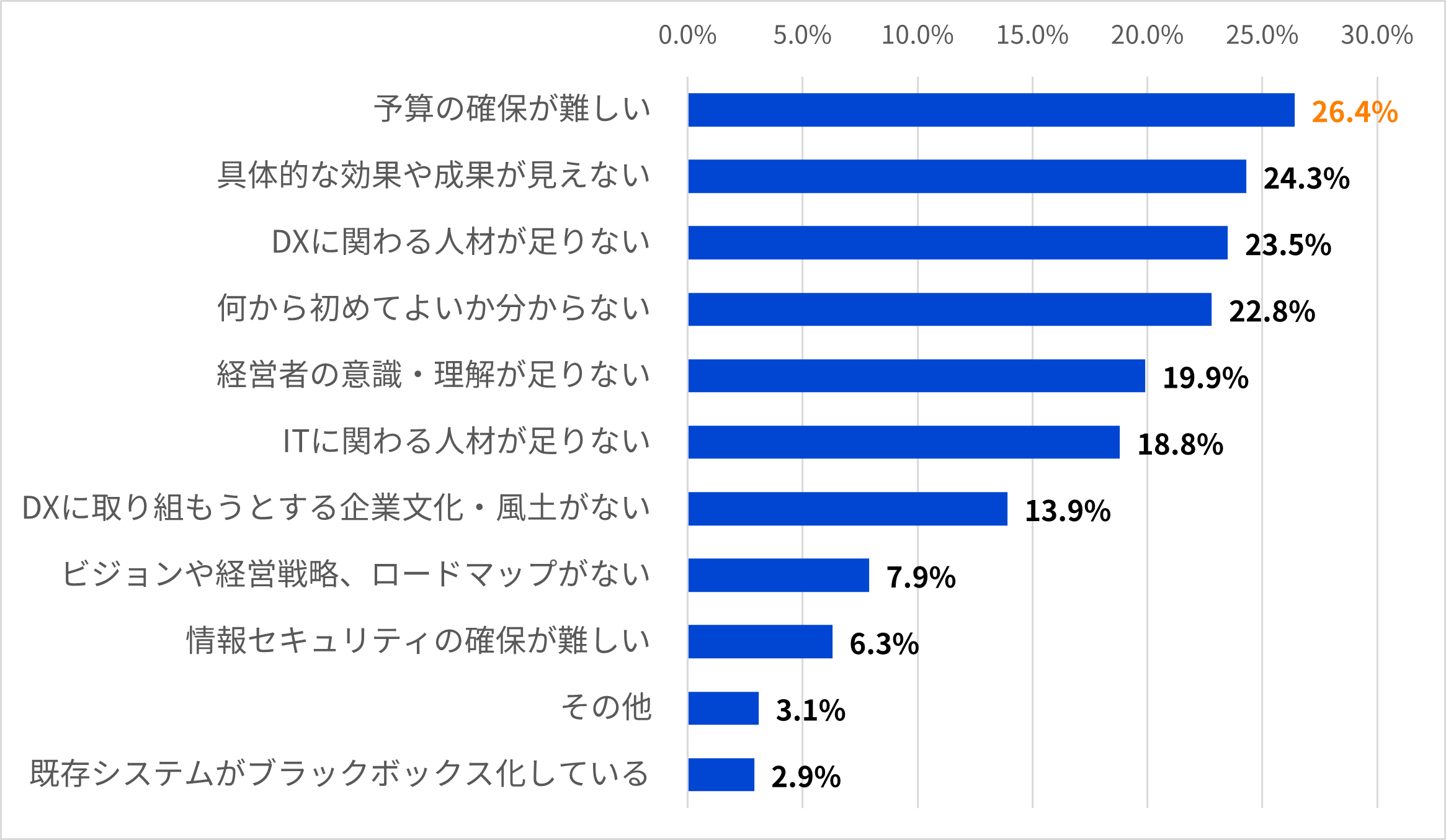

DX推進における大きな壁となっているのが予算不足です。とりわけ、中小企業においては大きな問題となっています。独立行政法人情報処理推進機構(IPA)の「DX白書2023」で従業員20名以下の企業を対象に実施したアンケート調査によると、「予算の確保が難しい」ことをDX推進の課題として挙げる企業が最多でした。

■DXに取り組むに当たっての課題

- 独立行政法人情報処理推進機構(IPA)「DX白書2023」

DXは中長期に及ぶ取り組みであり、継続的な予算確保は前提条件です。加えて、DX推進ではデジタル技術の導入や人材の確保・育成など多様な費用が発生します。一過性の取り組みで終わらせないためにも、DXを推進できる十分な予算を確保しましょう。

レガシーシステムの対応が不十分

老朽化しブラックボックス化したレガシーシステムも、DX推進の阻害要因と考えられます。レガシーシステムとは、過去に開発された古い技術や仕組みをもとに構築された情報システムのことです。最新のデジタル技術を導入できず、他のシステムとの連携やデータの統合も難しいレガシーシステムはDXの遅延を引き起こす原因といわれています。

経済産業省は「2025年の崖」という概念を提唱し、レガシーシステムの対応が不十分な場合、2025年以降に日本経済が毎年最大12兆円の経済損失を被るリスクがあると警告しています。DXによって競争力を高め、ビジネスチャンスを逃さないためにも、レガシーシステムからの早期脱却が求められているのです。

経営層の理解不足

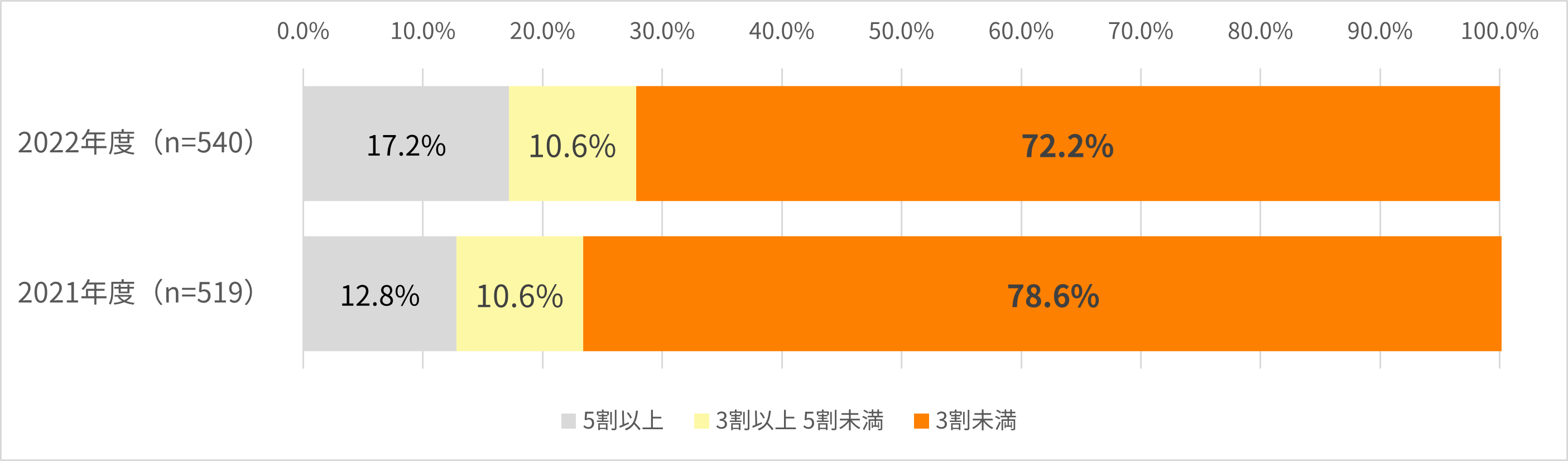

経営層の理解不足は、製造業DXを阻む要因のひとつです。独立行政法人情報処理推進機構(IPA)「DX白書2023」のアンケート調査で、ITに見識がある役員の割合について「3割未満」企業が72.2%という結果がでました。

■ITに見識がある役員の割合

- 独立行政法人情報処理推進機構(IPA)「DX白書2023」

DX戦略は組織横断で取り組むべきであり、全社一丸となった推進体制の構築や迅速な経営判断には、経営層のコミットメントが欠かせません。つまり、十分な知識を持った経営層がIT部門と協調することが、DX推進には必要なのです。

製造業DXの効果

製造業DXによる代表的な効果を4つ紹介します。従業員の意欲や社内の合意を得るためにも、製造業DXの効果について理解しておきましょう。

コストの削減

製造業DXは、コストの削減に効果的です。業務の自動化によって人件費やエネルギー・資材の消費が抑えられ、データ分析によって資材調達や在庫管理の無駄も減らせます。

さらに、設備のIoT化によって設備の状態を把握することで、壊れる前にメンテナンスを実施し、保守・修理コストを削減できます。

品質の向上

製造業DXの取り組みは、品質の向上にも直結します。生産ラインの標準化や自動化は、人的ミスを減らし、品質の安定につながり、カメラやセンサーを用いた検査システムを導入すれば、素早く正確な品質マネジメントが実現できるでしょう。

エンジニアリングチェーンの最適化も見逃せません。デジタル技術によって設計や生産などの情報を連携することで、工程や製品データの分析が可能となります。これによって高速でPDCAを回すことができ、迅速に品質向上が図れます。

生産性の向上

生産性の向上も、製造業DXの効果のひとつです。IoTやAIなどによる自動化および最適化は多岐にわたり、設計や生産だけでなく販売や事務など業務全体を効率化できます。蓄積されたデータの利活用によって、生産のムリ・ムダ・ムラをなくせます。

製造業DXは、サプライチェーンの最適化にも効果的です。デジタル技術で調達や生産、販売などの情報を一元管理することで、サプライチェーンに関する情報を可視化できます。リアルタイムで状況を確認でき、資材調達や在庫管理の精度が高まります。取引先とデータを共有できればサプライチェーンの強化と、さらなる生産性の向上も期待できるでしょう。

新たなビジネスチャンスの創出

製造業DXは、新たなビジネスチャンスの創出も促します。例えば、AIやIoTを利用した新商品・サービスを開発できれば、既存顧客からの受注拡大や新規顧客の獲得につながります。デジタル技術によるコスト削減や生産性向上は経済的・人的な余力を生み、新規事業に挑む環境を構築することも不可能ではありません。

また、デジタル技術による標準化は生産ラインの増設だけでなく、新工場の立ち上げも容易にします。生産拠点のスピーディーな展開は、顧客ニーズや市場変化への対応を可能とし、大きなビジネスチャンスをもたらしてくれるでしょう。

製造業DXの主な取り組み事例

最後に、製造業DXに取り組んだ企業の成功事例を紹介します。経済産業省「製造業DX取組事例集」に掲載された、日本企業による先進的な取り組みの中から3社の事例を厳選しました。ぜひ自社でDXに取り組む際のヒントとしてください。

- 経済産業省「製造業DX取組事例集」

株式会社今野製作所

油圧機器製造・販売などを営む株式会社今野製作所は、オーダーメイドによる設計製造で付加価値を高める戦略を検討していました。しかし、多様な生産形態の混在によって業務プロセスが複雑化し、設計部門への負荷集中や納期遅れなどが相次いだのです。

煩雑化した業務を改善するため、まず今野製作所は業務を階層別に構造化する手法「プロセス参照モデル」で業務の可視化を行い、可視化された問題を解決できるシステムを、自社で一つひとつ開発していったのです。

最終的には営業と生産、販売、在庫の全現場で連動するシステムを構築したことで、業務プロセスの整理に成功しました。その過程で自社の強みが明確化されたため、既存事業の位置づけを見直し、これまで着手できていなかった事業も取り込めるようになりました。

ヤマハ発動機株式会社

自動二輪車の販売などを展開するヤマハ発動機株式会社では当時、経営目線の戦略的アプローチが欠けていたことが課題でした。そこでヤマハ発動機は経営層の意識改革を実施し、トップダウンで全社にメッセージを発信し、マーケティングや生産部門などから多様な人材を集めた「デジタル戦略部」を立ち上げました。

デジタル戦略部は、デジタル技術を使って開発前の検証プロセスであるPoC(概念検証)を年間数十個実施し、不良率の低減などの成果を上げました。同時に、新たなデジタルツールを導入し、エンジニアリングチェーンの省人化や効率化にも成功しています。

加えて、拠点ごとに個別最適化されたシステムを刷新し、グローバルで統一しました。新システムによって経営情報を一元化できるようになり、本社と各拠点が同じ指標のもと経営判断を下せるようになったのも、この取り組みにおける大きな成果でしょう。

ダイキン工業株式会社

空調・冷凍機の製造などを営むダイキン工業株式会社は、市場の加速度的な変化に対応するため、製造コストの低価格化と製品差別化による競争力強化に取り組みました。 その代表的な施策が「工場のIoT化」です。

大阪府堺市に新工場を設立し、全設備をネットワークでつなげて情報収集の標準化を図る情報基盤「工場IoTプラットフォーム」を整備しました。これによって「製造現場データの発掘→データの収集と統合→データの見える化と分析→顧客への価値提供」というサイクルの構築を図ったのです。

結果、生産状態の可視化によって生産計画の最適化に成功しました。 また、人の判断基準のモデル化や、人・モノの動きのデジタル化などを通し、生産ラインの稼働などの予測も実現しました。製造ロスの低減など、大きな成果を上げています。

製造業界が抱える課題をDXで解決する

DXは、製造業界の課題に対する最良の解決策です。ただ、自社でDXを推進するのが難しい企業も多く、「どうすればいいのか」と頭を抱えるケースも少なくないでしょう。

しかし、そんな悩みもDX支援サービスを活用すれば一気に解決できます。中でも、DXに重要な7つの領域を支援する「Hirameki 7」は、多機能ながら無料でお試し可能です。これからDXに取り組むなら、Hirameki 7導入によるスモールスタートがおすすめです。

無料でお試しできるDXツールHirameki 7については、こちらからご覧ください。